A modern univerzális bevonat hullámkartont tartalmaz. Magánépítésben, ipari létesítményekben, előre gyártott szerkezetek építésére használják. Új berendezések + hullámkarton gyártás lehetővé teszi a tetőfedő és homlokzati anyag beszerzését. A cikk témája nem érinti ennek a gyakorlati anyagnak a telepítési feltételeit. Kitérünk a gyártási technológiára vonatkozó pontokra.

A modern univerzális bevonat hullámkartont tartalmaz. Magánépítésben, ipari létesítményekben, előre gyártott szerkezetek építésére használják. Új berendezések + hullámkarton gyártás lehetővé teszi a tetőfedő és homlokzati anyag beszerzését. A cikk témája nem érinti ennek a gyakorlati anyagnak a telepítési feltételeit. Kitérünk a gyártási technológiára vonatkozó pontokra.

Gyártási szakaszok

A hullámkarton gyártása a sima acéllemezek (horganyzott és dekoratív bevonatú) profilozási módszerein alapul, amelyekből hullámos profillemezeket nyernek.

A profillemezek a következőképpen találták meg alkalmazásukat:

- falazóanyagok ipari, előregyártott épületek, pavilonok építéséhez;

- anyagok épületek külső és belső burkolásához;

- lapok zsaluzat gyártásához;

- modern tetőfedő anyag ipari és lakóépületekben;

- profilozott lemezek válaszfalak, állandó vagy ideiglenes kerítések építéséhez.

A deszkázat védőpolimer bevonattal és különböző hullámmagasságokkal készül és kerül forgalomba.

Ennek az anyagnak a gyártása a következő lépéseket tartalmazza:

- gyártási projekt kidolgozása, figyelembe véve a profilozott lapok típusát, színét, hosszát és számát;

- profil gyártása gördülőberendezéseken;

- késztermékek eljuttatása a fogyasztóhoz.

A profillemezek kiváló minőségű gyártásához speciális berendezésekre van szükség a hullámkarton gyártásához.

Figyelem. Csak a műszakilag jó minőségű berendezések teszik lehetővé a szabványos követelményeknek megfelelő építőanyag beszerzését. Az alacsony minőségű berendezésekkel gyártott termékek geometriai alakzatai és méretei eltéréseket mutatnak, ami az anyag minősége és az ára közötti eltéréshez vezet.

Profilgyártás

A hullámkarton gyártására szolgáló berendezéseket trapéz alakú profillemezek készítésére használják. Így a hullámkarton egy trapéz alakú hullámosítású lemezhajlított profil.

Fém profil tetőfedéshez tartós acélból készülnek hidegprofilozással.

Az alkalmazástól és a vevői igényektől függően a profilozott lemez bevonat nélküli és azzal együtt is kivitelezhető.

A bevonatos anyag előállítása akkor szükséges, ha azt kültéri munkákhoz használják. A bevonat nélküli profilt betonöntő zsaluzat építésekor használják.

Minden típusú hullámkarton eltérő vastagságú. Kiváló minőségű alapanyagok, azaz első osztályú acél felhasználása esetén 20-26 mikronos horganyzott profil készül.

A bevonat vastagságának 10-13 mikronra csökkentése a kopás növekedéséhez vezet.

Tanács. Így a hullámkarton saját kezű gyártása csak olyan nyersanyagokkal történhet, amelyek 1. fokozatú bevonattal és jól ismert mérnöki cégek által gyártott berendezésekkel rendelkeznek.

Gyártási követelmények

A profillemezek gyártására szolgáló gyártás tervezésének meg kell felelnie a következő követelményeknek:

- a berendezés alatti helyiségnek sík felületű betonpadlóval kell rendelkeznie;

- a gyártáshoz speciális berendezésekre van szükség, amelyek teherbírása meghaladja az 5 tonnát;

- a gyártóhelyiség hőmérséklete nem eshet 4 fok alá, és pneumatikus mechanizmusokkal végzett munka esetén - 10 fok;

- a helyiséget kapukkal kell felszerelni a nyersanyagok kirakodásának és a kész hullámkarton betöltésének megkönnyítése érdekében;

- helyeket kell biztosítani a hengerelt acél tárolására.

A hullámkarton saját kezű gyártásához szükséges berendezések létrehozása során teljesíteni kell az elhelyezésére vonatkozó követelményeket:

- A gépeket úgy helyezik el, hogy a karbantartás vagy műszaki ellenőrzés során hozzáférjenek a csomópontokhoz.

- A kényelem érdekében a letekercselőket a nyersanyagtároló közelében kell elhelyezni.

- Ha nincs elég hely a helyiségben, a kész hullámkarton raktár külön épületben is megszervezhető.

Figyelem. Mindezen követelmények teljesítése, valamint a jó minőségű berendezések rendelkezésre állása lehetővé teszi 1-12 m hosszúságú profillemezek gyártását.. Vannak olyan berendezések, amelyek 25 m hosszúságú lemezek gyártására is alkalmasak.

Gyártási folyamat

A deszkázás egy tervezési vázlattal és matematikai számításokkal kezdődő gyártás. Ezután a bevonat színének és a padló vastagságának kiválasztása következik.

Csak ezt követően kerül sor a gyártási folyamatra közvetlenül hengeralakító gépekkel, hogy tetőfedő, fal- és padlóprofillemezeket kapjanak.

A hullámkarton gyártási technológiája a következő lépéseket tartalmazza:

- hengerelt acél van beépítve a hengerlőgép lecsavarójába;

- a hengerműön keresztül a fémszalag eléri az ollót, ahol megtörténik az ellenőrző vágás;

- a vezérlőpultról beállíthatók a lapok hosszának és számának paraméterei;

- automata üzemmódban a gép lapokat tekercsel;

- a lapok méretre vágása is automatikusan megtörténik, és a kész hullámkarton eléri a fogadó targoncát;

- a kész lapokat címkézni és polietilén fóliába csomagolni kell.

Berendezések gyártásához

A hullámkarton berendezéseket hideg és meleg lemezfeldolgozási módszerre osztják. Elterjedtebbek a hidegen feldolgozott hengerlőgépek, amelyek nem igénylik az alapanyag melegítését.

Az ilyen vonalak fém hengerlését és vágását végzik.A gyártást profilozásnak nevezik, mivel a fém profil formát ölt.

Különböző változatú profillemezek készülnek különböző berendezéseken. Felhasználási köre a profil típusától és típusától függ.

Az egyes lemeztípusokhoz, az anyagot jellemző hullámok magasságától függően, a berendezés eltérő nyomást fejleszt ki.

A gyártóberendezések a gépesítés mértékétől függően változnak:

- automatizált;

- kézikönyv;

- Mobil.

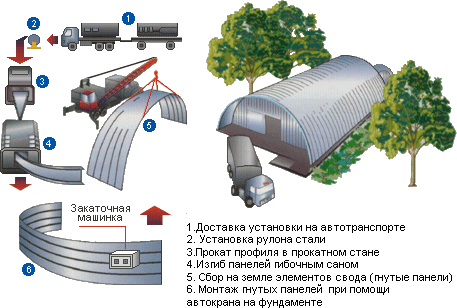

Az íves hullámkarton gyártásához mobil berendezéseket használnak, ha az építkezésen lemezeket kell gyártani. Íves elemekkel rendelkező szerkezetekhez használják - hangárok, magtárak, repülőterek.

A hullámkarton gyártásához manuális berendezéseket alkalmaznak profilok hullámkartonhoz kis méretben és mennyiségben. A rajta lévő technológiai műveleteket kézi üzemmódban hajtják végre.

Alapvetően kézi berendezéseket használnak az építőipari szervezetek a fémfeldolgozó műhelyekben. További elemek előállításához szükséges.

Az automatizált gépeket automata vagy félautomata berendezéssor képviseli. Tartalmaznak egy sor mechanizmust, amelyek sorrendben vannak felszerelve.

Az íves hullámkarton deszkaberendezés és az automatizált is lehetővé teszi a profilozott lemezek meglehetősen gyors ütemű gyártását.

Figyelem. A kézi gépek nem ajánlottak festékkel vagy polimer bevonattal ellátott alapanyagok hengerelésére.

Gyártósor összetétele

A szabványos gyártósor a következő összetételű:

- konzol decoiler acéltekercsekhez;

- hengermű profilképzéshez;

- guillotine olló;

- vevőkészülék;

- automatizált vezérlőrendszer.

A berendezés így néz ki:

- A konzolos decoilerre horganyzott, vékony acéllemez kerül.

- A nyersanyag szalag formájában belép a hengerműbe, amely bizonyos számú állványpárt tartalmaz. A kapott termékek minősége az állványok számától függ. Mindegyik pár adott geometriájú görgőket tartalmaz, amelyek az alsó és a felső tengelyre vannak felszerelve.

- Az állványokon áthaladó acéllemez elnyeri a kívánt geometriát.

A gyártóberendezések felszerelhetők érintőpanellel, elektromechanikus ollóval, fogadó görgős asztalokkal, befogóeszközökkel és él kialakításához szükséges asztallal, hulladékgyűjtővel.

A fő berendezés a hengermű. Segítségével készül el egy adott profil profilozott lemeze sima acélból.

A profillemezek iránti kereslet évről évre nő. Ezért a szakértők szerint a hengerelt acélgyártásba való befektetés gazdaságilag indokoltnak tekinthető.

A jó minőségű anyag előállításához igényes erőforrás fejlesztése, igényes műszaki állapotú gyártósor szükséges.

Segített a cikk?