A profilozott bádoglemezeket széles körben használják az ipari és polgári építésben. Ezek azonban nem kézzel készülnek. Hogyan van elrendezve a hullámkarton gyártásának vonala, mik ezek és mi a különbség - később a cikkben.

Mielőtt közvetlenül megvizsgálná a berendezést, annak jobb megértése érdekében, hogyan határozzák meg jellemzőit, el kell döntenie, hogy milyen típusú hullámkarton. Végül is a végtermék paraméterei határozzák meg a gyártásához szükséges berendezések kiválasztását.

A deszkázat, még a legkisebb hullámosodási értékkel is (8 mm falmódosításoknál), sokkal erősebbnek bizonyul, mint a hagyományos horganyzott acéllemez, amelyből készül.

A deszkázat, még a legkisebb hullámosodási értékkel is (8 mm falmódosításoknál), sokkal erősebbnek bizonyul, mint a hagyományos horganyzott acéllemez, amelyből készül.

További merevségét a hosszanti dombormű biztosítja.Ezért az építők széles körben használják különféle célokra: ipari épületek kerítéseihez és falaihoz, tetőfedő anyagként, padlók közötti mennyezetekhez, sőt rögzített zsaluzatként is.

A hullámkartonból készült falak és tetőfedések nem nehezítik meg az épületeket, és kiváló tömítettséggel rendelkeznek (1. lábjegyzet).

Természetesen a különböző feladatok eltérő tulajdonságokat igényelnek, így a hullámkarton gyártási vonalakat is.

A fogyasztói minőségekkel kapcsolatos összes technológiai információ magában a hullámkarton jelölésében található, amelyet fontos megismerni, mielőtt hogyan válasszunk hullámos tetőt.

Van egy állami szabvány a gyártására - GOST 24045-94, ahol a márkában tükröződő összes jellemzőt regisztrálják.

Például a C44-1000-0,4 jelentése:

- C - az anyag célja

- 44 - hullámmagasság

- 1000 - hasznos, vagy szerelési szélesség a lap

- 0,4 - a felhasznált fém vastagsága

A hullámlemezek osztályozása (2. lábjegyzet):

- VAL VEL - falburkolat kerítések, falak és válaszfalak építésére használják

- H - tetőfedő hullámkarton tetőfedésre szolgál

- HC - tetőfedésként és falakhoz hullámkartonként használják

Fontos információ! Minden szabványos hullámlemez gyártásához 1250 mm széles lapot használnak. A végtermék különböző szélességét (általában 750 és 1150 mm között) az anyagnak a hullámosság magasságától való eltérése határozza meg: minél magasabb a profil, annál kisebb a szélesség. Ugyanakkor az erő is arányosan növekszik.

A lemezek hossza a GOST szerint falnál 2,4-től, vegyes és tetőfedő anyagoknál 3 m-től, minden típusnál 12 m-ig terjedhet.

Tekintettel azonban arra, hogy az anyagot hengerelték, a gyártók készen állnak arra, hogy termékeiket a megrendelő számára megfelelő méretre vágják.

A tetőfedő anyagoknál a legtöbb esetben egy speciális kapilláris vízelvezető horony is található a külső hullámosítás tetején.

A hullámkarton gyártásához alapanyagként csak horganyzott hengerelt fémet használnak. Vastagsága 0,35-2 mm lehet. A tekercs szabványos külső átmérője 1,2 m, míg a benne lévő lemez hossza a fém vastagságától függ.

Az acél lehet hagyományos horganybevonat, vagy egy kiegészítő védőréteg a festékanyagtól vagy polimertől.

Ebben az esetben a bevonat felvihető egyik vagy mindkét oldalon, kétoldalas felhordás esetén egy vagy több anyaggal is elvégezhető.

Fontos információ! A legmegbízhatóbb és legtartósabb a szintetikus poliészter anyagokkal bevont hullámkarton. De ez a legdrágább és a leginkább kiszolgáltatott a védelem mechanikai károsodásának. Az utolsó hátrányt azonban enyhíti a speciális javítóanyagok piaci jelenléte.

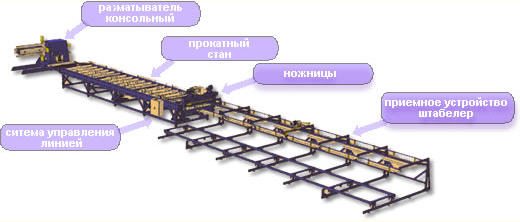

A hullámkarton gyártására szolgáló vonal tipikus sémája általában öt fő eszközt tartalmaz:

- Letekercselő - egy tekercs acéllemezt helyeznek a tengelyére, és úgy tartják, hogy a feldolgozóhelyre táplálják

- Az alakítómalom a sor fő eleme, ahol a szállított anyagszalag tényleges profilozása történik.

- Vezérlőegység - itt kapcsolhatja be, kikapcsolhatja és programozhatja a működő eszközök paramétereit

- Guillotine ollók - segítségükkel a kész profilt lapokra vágják

- Fogadóasztal - általában megfelel az éppen gyártott lap méreteinek (az asztal szélessége rögzített, és a hossza állítható). Itt a késztermékeket egymásra rakják és csomagolják, hogy később a raktárba szállítsák.

Fontos információ! Néhány neves berendezésgyártó, amely különféle sorokat gyárt a gyártáshoz: hullámkarton, fémcsempék, más típusú hengerelt termékek gyártása, termékeiket további eszközökkel látják el. Ez lehet például a letekercselő és a formázógép között elhelyezett etetőasztal, vagy levágó ollók, amelyek hozzájárulnak a tekercs gyors cseréjéhez. Természetesen az ilyen kiegészítések pozitív hatással vannak a technológiai folyamatra, és ezáltal a kész lap minőségére is.

Bármely vonal fő eleme azonban a hengermű. A keretre szerelt, szimmetrikus tengelypárokból (állványokból) áll, amelyek a mechanikai összenyomás hatására hullámosságot képeznek a lapon, átgörgetve a szalagot.

Minél több a számuk, annál mélyebb a profil. Végül is a szalagot nem lehet egyszerűen felvenni, és a malom bejáratánál beállítani a kívánt hajlításra (a nyersanyag szélessége nagyobb, mint a készterméké).

Ebben az esetben a fém legalább elveszíti plaszticitását a kanyarokban, és valószínűleg eltörik. Ráadásul ebben az esetben nagyon nehéz lesz átnyújtani a formán.

Az áthaladás során az eredeti anyag kisebb hajlításból nagyobbra deformálódik. Ennek megfelelően az alakítóhengerek átmérője párról párra nő, és a köztük lévő távolság csökken, egészen az utolsó állványig, ahol a hullámkarton tervezett méretet kap.

A technológia ismertetett sajátosságaival összefüggésben gyakorlatilag lehetetlen ugyanazon a malmon különböző profilú termékeket előállítani.

Minden típus megköveteli a saját ágy szélességét az állványok felszerelésének helyén, valamint a hengerek megfelelő átmérőjét. Vannak azonban olyan modellek, amelyek lehetővé teszik az azonos hullámmagasságú, de eltérő lapszélességű anyagok előállítását.

Elméletileg más, nem túl nagy hullámmagasság-különbséggel rendelkező hengerelt termék is előállítható. Ebben az esetben azonban teljes felszerelésre lesz szüksége, beleértve az állványokat és a guillotine ollót.

Figyelembe véve a szerelési munkák költségeit, egy ilyen megoldás pénzügyi szempontból nem sokban különbözik egy új vezeték telepítésétől. Amit bármely gyártó változtathat, az a fém vastagsága, a bevonat típusa és a kész hullámkarton hossza.

A vázra hajtásként villamos erőmű van felszerelve, melynek teljesítménye határozza meg a megmunkált fém maximális vastagságát és a hengerlési sebességet.

A malom azonban nemcsak a fő munkát végzi el, hanem a többi berendezés egy részének tartószerkezete is - legalábbis a vezérlőegység és a szintén fontos szerepet betöltő guillotine.

A guillotine ollók a professzionális padlóburkolatok bármely gyártási vonalát tartalmazzák. Megismétlik a kimenő profil geometriáját, és hidraulikus, elektromechanikus, ritkábban pneumatikus hajtással rendelkeznek.

A termékek minősége nagymértékben függ tőlük, mivel a hullámkarton szélén nem lehet sorja, és a vágási ponton kialakult hajlítás nem befolyásolhatja 0,5 mm-nél nagyobb mértékben a lap hosszát (a GOST szerint).

Mivel az olló vágóélei a fő munkaelemek, amelyek befolyásolják ezeket a mutatókat, időnként élezést vagy cserét igényelnek.

A teljes mechanizmuskészlet vezérléséhez vezérlőegységet használnak. A gyártási folyamat elején az alapanyag bizonyos vastagságára, a bevonat típusára programozzák, és itt állítják be a szükséges laphosszt is.

Ezek az eszközök olyan elektronikával rendelkeznek, amely probléma esetén leállítja a vezetéket.

Az ilyen vezérlővel felszerelt hullámkarton gyártósor félautomata. Ez annak a ténynek köszönhető, hogy az új fémszalag kitöltése a régi tekercs vége után kézzel történik.

Az idő hátralévő részében a személyzetnek (akit a legtöbb vonalon egy dolgozó képvisel) marad, hogy figyelje a meghibásodások hiányát - a berendezés mindent megtesz.

És most már csak meg kell ismerkednie lemeztető szerelési útmutatóés otthona átalakul!

Információs források

- Cikk innen

- A tetőfedő anyagok legnagyobb gyártója

Segített a cikk?