A fémcsempék gyártása meglehetősen összetett és többlépcsős folyamat, amelynek finomságai csak a szakemberek számára világosak. Ahhoz azonban, hogy legalább általános képet kapjon a fémcserepek készítéséről, mindenkinek szüksége van arra, aki ezzel a tetőfedő anyaggal szeretne dolgozni.

A fémcsempék gyártása meglehetősen összetett és többlépcsős folyamat, amelynek finomságai csak a szakemberek számára világosak. Ahhoz azonban, hogy legalább általános képet kapjon a fémcserepek készítéséről, mindenkinek szüksége van arra, aki ezzel a tetőfedő anyaggal szeretne dolgozni.

Végül is csak azáltal, hogy megértjük, milyen technológiai műveleteket hajtanak végre a fémcsempék gyártása során, teljes mértékben kihasználhatjuk annak minden előnyét.

Fémcsempék gyártásának technológiai lánca

A fémcsempék gyártásának technológiája meglehetősen hosszú ideig változatlan maradt - végül is kialakulása során a külföldi gyártó cégek többször módosították és javították.

Az egyetlen szakasz, amelyben folyamatosan változtatásokat hajtanak végre, a védő polimer bevonat felvitele.

Ennek oka, hogy rendszeresen megjelennek új típusú technológiai polimerek, és az anyagok változásával együtt a fémcserepek tulajdonságai is megváltoznak - a viszonylag egyszerű tetőfedő anyagok gyártását korszerűen felváltja a high-tech modern cserepek gyártása.

A legáltalánosabb formában a fémcsempék gyártásának technológiai lánca a következő lépéseket tartalmazza:

- Hengerelt fém alap (horganyzott acéllemez)

- Passziválás (védőbevonatok felhordása)

- Védő polimer alkalmazás

- Profilalkotás

- Vágás és csomagolás

Különböző típusú berendezéseknél ezeknek a szakaszoknak a sorrendje eltérő lehet, de ugyanaz az eredmény: a kimeneten egy „méretre vágott” fémlap lapot kapunk, amely rozsdamentes horganyzott alapú többrétegű „torta”. csak acél fém csempe színek és más leszek.

A videó a legnépszerűbb tetőfedő anyag gyártási folyamatát mutatja be automatán vonalak fémlapokhoz Monterrey, kezdve egy tekercses fém decoilerrel, majd - hengermű lépcsőinek tökéletes bélyegzése, fémvágó ollók (és 3D ollók) működése és a végén - kész lapok tárolója - fogadóasztal.

Ezután megvizsgáljuk azokat a fő szakaszokat, amelyekben a nyersdarab átmegy a fémcsempék gyártásának vonalán.

Fémek fémcsempéhez

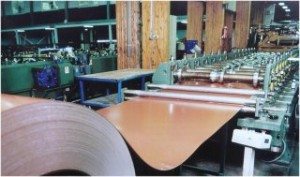

A fémcsempék gyártásának alapanyaga hidegen hengerelt tűzihorganyzott acéltekercs.

Az acéltekercset egy speciális decoilerbe szerelik be, amely az acélt egy kenőberendezésen keresztül vezeti, és a hengerműbe táplálja.

Ebben a szakaszban nem csak a minőség, hanem a fém vastagsága is fontos tényező.

Fontos, hogy a tekercselt acél felülete a legegyenletesebb és legsimább legyen, mivel az esetleges felületi hibák hátrányosan befolyásolják a passziválás és a polimer rétegek alapján történő rögzítés megbízhatóságát.

Ami a fém vastagságát illeti, a legtöbb gyártó fémcsempék gyártására szolgáló berendezés 0,45–0,55 mm vastagságú munkadarabbal való megmunkálásra összpontosít.

És itt van néhány árnyalat:

- A svéd fémcsempével foglalkozó cégek általában a legvékonyabb, 0,4 mm-es fémet használják. Az így kapott fémlap egyrészt kisebb tömegű, másrészt jelentős pontosságot igényel a szerelés során. Emiatt egyes építőipari cégek a svéd fémcsempéket nem szabványosnak tekintik, és megtagadják azok használatát.

- A svédekkel ellentétben a hazai fémcsempék gyártói előszeretettel dolgoznak vastagabb aljzattal, azonban 0,55 mm-es vastagságtól kezdve az acél meglehetősen nehezen formálható, ezért erre egy speciális fémcsempe-gyártási sort kell használni. Ezenkívül a vastag alapon lévő fémlapok konfigurációjában elkerülhetetlenül eltérések vannak, ami szükségszerűen befolyásolja az ízületek minőségét.

- A 0,5 mm-es alap alkalmazása tekinthető optimálisnak.Egyrészt egy ilyen fémcsempét meglehetősen könnyen lehet formálni, másrészt megvan a szükséges biztonsági rés. A finn cégek széles körben használják a 0,5 mm vastagságú acéllapon történő fémlapok gyártásának technológiáját.

Acél használt fém csempe gyártók, egymás után hosszirányú hengerlésnek vetjük alá.

Ennek eredményeként jellegzetes profilú szalagot kapunk, amelyből, hogy teljes értékű fémlap legyen, hiányzik a védőbevonat és a végső formázás.

Fém csempe bevonatok

A fémlapok védőbevonatait a passziváló rétegtől a polimert fedő lakkig úgy tervezték, hogy megakadályozzák a korrózió kialakulását az acél alapon.

Ezen túlmenően ezek a burkolatok esztétikus megjelenést kölcsönöznek a fémcsempének, és megóvják az ultraibolya sugárzás hatására bekövetkező fakulástól. A fémcseréptető élettartama általában a védőbevonat minőségétől függ.

Leggyakrabban a fémcsempék gyártósorát úgy tervezték meg, hogy a polimer bevonatokat automatikusan felhordják a következő séma szerint:

- Passziválás

- Primer

- polimer bevonat

- Védő lakk

Jegyzet! A fémlapokat általában csak a felső oldalról borítják polimer kompozícióval, alulról pedig csak színtelen védőbevonatot alkalmaznak.

Polimer bevonatként használható:

- Poliészter - rétegvastagság 25 mikronig, nagy kopásállóság, magas hőmérsékleti ellenállás. A poliészter fő előnye, hogy nem sérül a fröccsöntés során, így a már felvitt bevonattal ellátott lapok a profilsajtolásba adagolhatók.Ezenkívül a poliészter az egyik legolcsóbb bevonat.

- Pural - bevonat vastagság fémből készült tetők 50 µm, kellemes selymes-matt felületi szerkezet. A vastagabb bevonat kevésbé ellenáll a formázásnak, de nagyobb ellenállást biztosít a külső tényezőkkel szemben.

- Plasztizol - 200 mikron rétegvastagság, széles színválaszték és maximális ellenállás a mechanikai és hőhatásokkal szemben. A sötét színű plasztiszollal bevont zsindely azonban nagyon felforrósodik a napsugarak hatására, ezért aktívan elhalványul.

A védőbevonatok felhordása után a fémlap bekerül a formázószerkezetbe, ahol megkapja a megfelelő profilt. A profilozás után a fémcsempét méretre vágják és becsomagolják.

Amint látható, meglehetősen összetett és többlépcsős gyártásról van szó - a fémlapok számos technológiai műveleten esnek át, amelyek célja, hogy nagy teljesítményű tulajdonságokat biztosítsanak.

De az eredmény egy kiváló tetőfedő anyag, amivel öröm dolgozni!

Segített a cikk?